"(...) Quando paro para pensar no que o Sr. Ohno nos ensinou, uma coisa é muito clara para mim: ele nos ensinou como pensar, nos ensinou a pensar profundamente. Qando penso nisso, acho que o "T" em STP (Sistema Toyota de Produção) não é só de Toyota, mas de "Thinking". O "Thinking Production System".

Agora eu gostaria de contar uma história dos ensinamentos do Sr. Ohno sobre pensamento. O Sr. Ohno sempre desenhava um círculo no chão, no meio de uma área congestionada, e nos fazia ficar naquele círculo o dia inteiro, observando o processo. Ele queria que observássemos e nos perguntássemos o tempo todo: "Por quê?" Você já deve ter ouvido falar dos 5 Porquês no STP. O Sr. Ohno sentia que, se ficássemos nesse círculo, observando e nos perguntando "Por quê?", idéias melhores surgiriam. Ele percebeu qu os novos pensamentos e as novas tecnologias não aparecem assim do nada. Surgem sim, de um entendimento real do processo.

No meu caso, achei estranho quando ele me pediu para entrar no círculo. Mas o que eu podia dizer? Eu era um iniciante, e ele era o chefão e membro do Conselho de Administração. Então, entrei no círculo e comecei a observar o processo. Na primeira hora, comecei a entender o processo. Depois de duas horas, comecei a enxergar os problemas. Depois de três, quatro horas, comecei a me perguntar "Por quê?". Finamente, descobri a causa básica e comecei a pensar em contramedidas.

Com as contramedidas em ordem, contei ao Sr. Ohno o que eu havia pensado, os problemas que tinha visto e as contramedidas que havia encontrado, assim como os motivos dessas contramedidas. O Sr. Ohno só me respondeu: "Sério?" e foi embora. Ele nunca nos dava respostas. Na maioria das vezes, ele nem no dizia se o que fazíamos era bom ou mau.

Ele estava tentando nos fazer pensar profundamente, e pensar sozinhos. (...)" "Toyota - Matthew E. May",

Quando estamos no chão de fabrica observando ou fazendo uma visita diária, vários eventos ocorrem ao mesmo tempo e geralmente perdemos o foco do real motivo de estarmos no gemba.

Uma aplicação simples e eficiente aplicado pelo Ohno, conforme descrito no texto acima, ajuda a buscar um olhar e uma atenção diferenciada do chão de fabrica : ¨Observe e responda por que ? ¨, estamos falando do circulo de Ohno. Que consiste no desenho de um circulo próximo da área que sera estudada ou observada.

Para aplicarmos o circulo de Ohno, seguimos algumas etapas, com seus respectivos tempos sugeridos:

Etapa 1: Andar pelo chão de fábrica e ter uma visão geral da situação do momento. Este deveria ser um exercício diário.

Etapa 2: Observar durante alguns minutos , geralmente não

mais de 30 a 45 minutos. O gerente pensa que entende todo o processo, mas entende

apenas um pouco e apenas sobre o processo regular. Quando ocorre um problema, geralmente o gerente não esta no chão de fabrica e não tem a verdadeira noção das dificuldades encontradas pelas equipes. Acostumado com a velha frase: ¨Não me traga problemas e sim a solução.¨

Etapa 3; Observar uma mudança inteira, ou de 4 a 8 horas. Agora o observador obtém

uma compreensão mais profunda do processo, incluindo os problemas. Este é um

bom ponto de partida para um processo de melhoria. Esta etapa, podemos considerar a mais importante, porque e um bom ponto de partida para o desenvolvimento de um processo de melhoria.

Etapa 4: Observar vários dias. Geralmente, isso e possível apenas para as pessoas que trabalham no local, embora para problemas complexos e necessário que os gerentes e engenheiros realizem observações múltiplas,

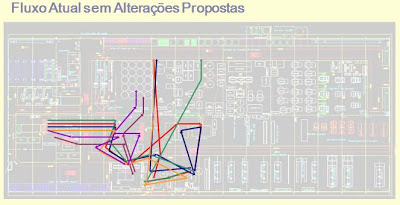

Em 2011, avaliando uma célula de produção realizamos o seguinte teste: Enquanto

um engenheiro fazia cronoanálise das operações da célula, o outro realizava somente o levantamento dos desperdícios, os famosos

07 desperdícios. Posteriormente com essas informações foi gerado o gráfico de

Yamazume, que avalia graficamente os desperdícios encontrados em uma atividade.

O circulo de Ohno pode ser aplicado em qualquer tipo de negocio e em diversas situações, e na realização de treinamentos.