quarta-feira, 23 de dezembro de 2009

sexta-feira, 18 de dezembro de 2009

COP-15 - Mudança do Clima

A COP-15, 15ª Conferência das Partes, realizada pela UNFCCC – Convenção-Quadro das Nações Unidas sobre Mudança do Clima, de 7 a 18 de dezembro deste ano, em Copenhague (Dinamarca), vem sendo esperada com enorme expectativa por diversos governos, ONGs, empresas e pessoas interessadas em saber como o mundo vai resolver a ameaça do aquecimento global à sobrevivência da civilização humana. Não é exagero. De acordo com o 4º relatório do IPCC – Painel Intergovernamental de Mudanças Climáticas, órgão que reúne os mais renomados cientistas especializados em clima do mundo, – publicado em 2007, a temperatura da Terra não pode aumentar mais do que 2º C, em relação à era pré-industrial, até o final deste século, ou as alterações climáticas sairão completamente do controle.

A COP-15, 15ª Conferência das Partes, realizada pela UNFCCC – Convenção-Quadro das Nações Unidas sobre Mudança do Clima, de 7 a 18 de dezembro deste ano, em Copenhague (Dinamarca), vem sendo esperada com enorme expectativa por diversos governos, ONGs, empresas e pessoas interessadas em saber como o mundo vai resolver a ameaça do aquecimento global à sobrevivência da civilização humana. Não é exagero. De acordo com o 4º relatório do IPCC – Painel Intergovernamental de Mudanças Climáticas, órgão que reúne os mais renomados cientistas especializados em clima do mundo, – publicado em 2007, a temperatura da Terra não pode aumentar mais do que 2º C, em relação à era pré-industrial, até o final deste século, ou as alterações climáticas sairão completamente do controle.

quinta-feira, 17 de dezembro de 2009

O Verdadeiro Poder - Vicente Falconi

Alguns dos princípios do consultor Vicente Falconi, descritos em seu novo livro, O Verdadeiro Poder.

"Declarar um problema deve ser uma alegria"

"A vontade de querer ser o melhor deve ser incentivada e valorizada"

"Desições com base em opiniões, em geral são desastrosas"

"Quem tem muitas prioridades acaba por ter nenhuma"

"Liderar é bater metas consistentemente"

"Crie uma cultura de enfrentamento"

"Nunca vi uma pessoa de sucesso que não ama o que faz"

Livro: O Verdadeiro Poder

Fonte: Revista Exame

quarta-feira, 9 de dezembro de 2009

Programa 10 ´S

No Brasil, em 1990 uma prática de uma política mais agressiva de abertura da economia começou a ser praticada. Algumas propostas para modernização do sistema de gestão já estavam sendo utilizadas por abnegados professores que estavam estudando novas metodologias, técnicas e ferramentas.

Conforme resultados excepcionais nesses estudos os executivos, gestores, consultores e empresários iniciaram novas formas de gestão, que assim, trouxe grandes resultados para qualidade e produtividade para as empresas brasileiras e gerando então um aumento na competitividade de produtos tanto no mercado interno quanto no mercado externo.

Novas propostas e metodologias chegaram de diversos países, em especial, do Japão. Os métodos gerenciais japoneses provocaram diversas polêmicas no que se refere a gerar as mesmas expectativas e resultados no Brasil.

O programa 10S é uma proposta que visa reeducar as pessoas, modernizar as organizações, buscar a melhoria nos ambientes, recuperar valores e cuidar da saúde e segurança. As empresas que adotaram as práticas, inicialmente do 5S, tem resultados comprovados de que o fortalecimento do espírito de equipe tem crescido e levando as pessoas a ter mais iniciativa e participar mais ativamente do cotidiano da empresa.

Na implantação do programa 10S, a avaliação é feita por dois avaliadores que devem ser treinados, um interno da área que está sendo avaliada e outro externo. Eles irão avaliar pelo menos 50 itens, com pontuações que variam de 0 a 10. Essa avaliação pode ser realizada a cada três meses, ou seis meses ou até mesmo uma vez ao ano.

Vamos aos 10S:

1º - Senso de Utilização (SEIRI)

Tem como objetivo, “separar por grau, tipo ou tamanho”. O ponto chave é saber o que seria essencial estar presente naquele ambiente de trabalho, eliminando tudo o que não agrega valor, utilizando todos os recursos disponíveis, evitando o excesso, desperdícios e má utilização.

Benefícios: maior senso de organização e economia reaproveitando o que está disponível, aumento da produtividade das pessoas envolvidas, menos riscos de acidentes no local de trabalho, evita compras desnecessárias e combate a burocracia.

2º - Senso de Ordenação (SEITON)

Ordenar é a conseqüência natural de arrumar aquilo que se utiliza é ter o que é necessário na quantidade certa, na hora e local adequados.

Benefícios: reduz tempo de busca do que se precisa, diminui a necessidade de controle de estoque, facilita a movimentação interna, aumenta a produtividade racionalizando o trabalho e diminuindo o cansaço físico e mental.

3º - Senso de Limpeza (SEISOH)

Este terceiro senso visa a limpeza, não basta varrer tirando o pó e a sujeira, é importante que cada um após utilizar um equipamento, uma ferramenta, veículo ou máquina os deixe limpos e em boas condições de uso. O contexto desse senso seria zelar pela conservação e limpeza de tudo que utilizamos.

Benefícios: ambiente mais sadio e agradável evita acidentes, proporciona maior vida útil dos equipamentos e máquinas, diminui o desperdício e a poluição além de melhorar a imagem da empresa.

4º - Senso de Saúde e Higiene (SEIKETSU)

Verifica se o espírito do programa está sendo absorvido, ou seja, checar o resultado parcial em toda empresa, checar os banheiros, refeitórios, oficinas, áreas operacionais. Se estes locais estão em ordem, o programa está sendo cumprido.

Benefícios: prevenção de acidentes, elevação dos níveis de satisfação e motivação pessoal, melhoria da qualidade de vida, combate a doenças.

5º - Senso de Autodisciplina (SHITSUKE)

Neste senso devem-se cumprir os procedimentos operacionais, a ética e os padrões da empresa. Seria o S mais complexo, pois os empregados devem executar as tarefas como hábito sem achar que não há nada para evoluir. A autodisciplina exige constante aperfeiçoamento. Um ambiente de trabalho disciplinado é a medida mais importante para se garantir a qualidade.

Benefícios: os empregados terão mais conscientização da responsabilidade em todas as tarefas, cumprirão as regras e procedimentos estabelecidos, tudo será executado dentro dos requisitos da qualidade, desenvolvimento pessoal e profissional estará em pauta nesse senso também, além de se poder incrementar a qualidade geral dos serviços e das relações interpessoais.

6º - Senso de Determinação de União (SHIKARI YARO)

Irá pregar a participação dos gestores em parceria com a união de todos os empregados. As chaves do senso são motivação, liderança e comunicação. Um ponto importante é a transparência na condução da gestão onde os gestores devem definir formas para que todos se encaixem no processo para assim se ter um bom trabalho de equipe, buscando o comprometimento de todos e alcançando assim resultados previstos.

Benefícios: aumento da confiança dos empregados dentro da organização, maior compromisso dos empregados visando os resultados desejados e melhora nas relações interpessoais.

7º - Senso de Treinamento (SHIDO)

Visa o treinamento do profissional e educação do ser humano, permitindo qualificar o profissional e engrandecer o ser humano que passa a ter maior empregabilidade. No ambiente da administração moderna o ser humano deve ser considerado de maior valor, pois através dele é que a organização irá atingir resultados desejados.

Benefícios: maior empregabilidade, aumento da produtividade e resultados e desenvolvimento de talentos.

8º - Senso de Economia e Combate aos Desperdícios (SETSUYAKU)

Este senso irá ajudar nos resultados da empresa, reduzindo custos e aumentando a produtividade. Devem-se estimular os empregados para que criem novas alternativas de redução de perdas de materiais e serviços, dando a eles noção da realização do trabalho com qualidade, contribuindo com a prática da reciclagem e com o meio ambiente.

Benefícios: economia para a empresa, redução de horas extras, preservação do meio ambiente, reeducação das práticas de aquisição de materiais.

9º - Senso dos Princípios Morais e Éticos (SHISEI RINRI)

Ter ética e ser capaz de voltar esforços para objetivos mais nobres e importantes da empresa. A empresa deve definir padrões de conduta, para que cada empregado saiba o que é certo e o que é errado.

Benefícios: empregados mais compromissados com os resultados da empresa, procurando agir com ética perante a própria empresa, clientes e fornecedores.

10º - Senso de Responsabilidade Social (SEKININ SHAKAI)

A responsabilidade social vai muito mais além dos pagamentos de impostos, tributos e cumprimento de legislação trabalhista e ambiental. A empresa e seus funcionários devem ter um compromisso com a sociedade. Incentivo da empresa juntamente com seus funcionários para realização de trabalho voluntário, atendendo entidades carentes.

Benefícios: melhoria da imagem da empresa perante a sociedade e órgãos do governo, maior produtividade dos empregados, participação do crescimento sócio – econômico da população.

Dentro da organização, a filosofia dos 10S deve ser exercida para que o objetivo seja a melhoria nas condições de trabalho, motivando assim os empregados para que possam transformar sua capacidade em realizações pessoais e para e empresa.

Fonte: Banas Qualidade

quinta-feira, 3 de dezembro de 2009

G.M.P. GOOD MANUFACTURING PRACTICES

Alguns princípios gerais do GMP:

1- Pessoal - estabelece critérios para conduta das pessoas quanto a:

Higiene Pessoal

Uniforme e Acessórios - Roupas, calçados e luvas

Treinamento e conscientização para a prática requisitos GMP

2- Edifícios e Instalações - Especifica os requisitos dos edifícios e instalações e os critérios para sua limpeza e conservação

Edificações e área externa às mesmas - revestimentos de parede e pisos, sanitários, portas e janelas

Equipamentos- materiais de construção, lay-out e pintura

Princípios de manutenção preventiva e corretiva

Materiais de limpeza e desinfecção

3- Armazenamento e Distribuição - Especifica métodos de armazenamento e distribuição

Armazenamento e cuidados com os produtos e materiais

Condições adequadas para os veículos de transporte

Processo, produtos e métodos de limpeza e desinfecção

Processos por meios químicos ou físicos

5- Sanitização (Combate às Pragas) - Estabelece condições e produtos para controle de insetos, roedores, pássaros e outros animais nas instalações de produção e arredores

Medidas de Controle

Aplicação de produtos para exterminação e controle de pragas

Tipos de programa de combate a pragas

segunda-feira, 30 de novembro de 2009

Duas rodas - Investimentos R$ 5 bilhões

quarta-feira, 25 de novembro de 2009

Bonitos, compactos e ecológicos

Fiat 500

Fiat 500

Mercedes Smart

Toyota IQ

Fonte: Revista Exame

Do desejo à satisfação do cliente

Nos dias de hoje, em se tratando de relacionamento entre pessoas e empresas, as pessoas tem mais discernimento e sabem escolher o que desejam. Há muitas opções, e estando as pessoas mais cientes de seus direitos e escolhas, elas buscam empresas que podem fornecer tudo o que necessitam, e até empresas que possam ultrapassar suas expectativas.

Nos dias de hoje, em se tratando de relacionamento entre pessoas e empresas, as pessoas tem mais discernimento e sabem escolher o que desejam. Há muitas opções, e estando as pessoas mais cientes de seus direitos e escolhas, elas buscam empresas que podem fornecer tudo o que necessitam, e até empresas que possam ultrapassar suas expectativas.Para conquistar as pessoas (que ainda não são clientes), a empresa deve identificar o que é de suma importância a elas, o que são valores reais e transformá-los em produtos e serviços.

Primeiramente, a qualidade e serviço num nível satisfatório eram fatores de grande importância. O foco estava na qualidade de se “fazer rápido, fazer melhor e aumentar continuamente a qualidade” a fim de ganhar a fidelidade do cliente.

Uma premissa importante a ser observada: “Cliente fiel é sempre cliente feliz?”. Não, pois o cliente pode ser fiel, mas estar insatisfeito e procurando o produto ou serviço daquela empresa por falta de opção no mercado. Atualmente, estamos vivenciando outro momento, momento este em que clientes podem estar satisfeitos, mas 65% a 85% desses clientes mudaram de fornecedores, pois acreditam que os antigos poderiam não estar oferecendo a melhor relação custo-benefício. Se aparecer uma oferta melhor, num custo reduzido, os clientes irão migrar para outros fornecedores.

O Instituto Tarps (Canadá), realizou pesquisas onde apontam que: 96% dos clientes insatisfeitos raramente reclamam. O cliente que reclama tem maior chance de votar a realizar negócios, mas suas solicitações de melhoria devem ser atendidas. Quando essas solicitações são atendidas, a porcentagem é de 82%. Quando um cliente tem problemas com uma empresa/fornecedor, estima-se que ela irá contar o ocorrido para 10pessoas. Se suas reclamações são relevantes e são atendidas, o cliente irá testemunhar a 5 pessoas.

Para conquistar ou “encantar” um cliente, a empresa deve proporcionar meios de realização, bem-estar e felicidade não só aos clientes externos, mas também os internos. Sendo assim, “a empresa existe para o cliente e não o contrário”. Devemos ter consciência de que o vínculo estabelecido entre cliente e empresa/fornecedor é que irá ser o elemento de julgamento do cliente.

Futuramente, há uma preocupação de como o cliente irá pensar e agir. Quais serão suas exigências? Como eles irão avaliar os produtos e serviços? Que mudanças irão requisitar? O fator que irá responder essas questões será o sentimento de parceria com a empresa/fornecedor e também a idéia de estar adquirindo um produto especial. Várias empresas estão tendo uma relação mais interativa com seus clientes por meio de pesquisas de opinião, centro de atendimento ao consumidor, e-mail de atendimento para envio de críticas, sugestões e elogios. Outra questão é como reorientar a empresa e os recursos para o que o cliente está pedindo? Como saber se estamos oferecendo o que foi pedido? Como obter um feedback dos clientes? Hoje, a relação entre cliente e fornecedor que não se estabelecer de forma cooperativa e gerar impedimentos à criatividade e a troca de idéias e informações, se tornará inviável.

sábado, 14 de novembro de 2009

INVENTOR - Autodesk

A Prototipagem Digital está cada vez mais sendo utilizada como uma vantagem competitiva, os especialistas do setor estão incentivando a Prototipagem Digital como uma maneira de validar economicamente ideias de projeto e de acelerar o desenvolvimento de produtos mais competitivos. A prototipagem, permite atenuar os riscos de numa fase avançada do desenvolvimento do produto, verificar erros, incoerências ou omissões nos requisitos os quais se traduzem nessa fase em elevados custos de reconversão; No entanto, o desenvolvimento do protótipo poderá levar na fase iniciar a um aumento dos custos que serão atenuados se forem evitados os elevados custos de reconversões em fases avançadas do desenvolvimento .

A linha de produtos Autodesk® Inventor® oferece um conjunto abrangente e flexível de softwares para projetos mecânicos em 3D, simulação de produtos, criação de ferramentas e comunicação de design que ajuda você a tirar proveito economicamente de um fluxo de trabalho de Prototipagem Digital de forma a projetar e criar produtos melhores em menos tempo. O software Autodesk® Inventor® é a base da solução da Autodesk para Prototipagem Digital. O modelo do Inventor é um protótipo digital 3D bastante preciso que permite a você validar a forma, o ajuste e a função de um projeto durante o trabalho, minimizando a necessidade de testar esse projeto com protótipos físicos. Possibilitando a utilização de um protótipo digital para projetar, visualizar e simular os seus produtos digitalmente, o software Inventor ajuda você a se comunicar com mais eficácia, a reduzir o número de erros e a agilizar a entrega de designs de produtos mais inovadores.

Os produtos do software Autodesk Inventor incluem um intuitivo ambiente de design paramétrico para o desenvolvimento de esboços conceituais iniciais e modelos cinemáticos de peças e montagens. O Inventor automatiza a criação de geometrias avançadas para componentes inteligentes, como peças plásticas, estruturas de aço, máquinas giratórias, passagens de tubos e canos e chicotes de fios e cabos elétricos. Ele também ajuda a reduzir a sobrecarga em termos de geometria, para que você possa criar e refinar rapidamente protótipos digitais que validam funções de design e ajudam a minimizaros custos de produção.

Tradicionalmente, a validação das características operacionais de um design antes da sua criação costumava implicar a contratação de caros especialistas. Porém, com o Inventor, você não precisa ser um especialista em simulação para simular e otimizar com eficácia os seus designs digitalmente. A linha de produtos Inventor inclui a funcionalidade de fácil uso e perfeitamente integrada para análises de simulação de movimento e análises de tensão em nível de peças e estruturas. Com a simulação da tensão, da deflexão e do movimento, você pode otimizar e validar o seu design em condições reais, antes da construção efetiva do produto ou da peça.

Fonte: Autodesk

quinta-feira, 5 de novembro de 2009

Projeto: Manufatura e Montagem (DFMA)

sexta-feira, 23 de outubro de 2009

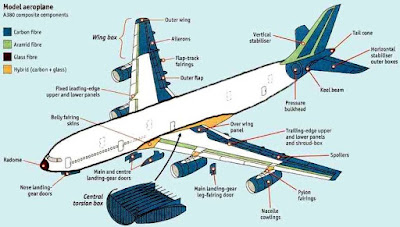

Fabricando Aeronaves

1.0 Início do Processo

A montagem de um avião inicia com a fabricação das peças primárias que são: chapas, metálicos, usinados, compostos, tubos, cabos elétricos e demais componentes. Em seguida, essas peças vão sendo unidas umas com as outras para possibilitar a formação de subconjuntos e conjuntos estruturais (painéis, revestimentos, ferragens, nervuras, etc.

Consequentemente os conjuntos e subconjuntos irão se agregando e tomando forma, através do gabaritos maiores e de junções formando os segmentos. Os segmentos, são equipados com os sistemas do avião (ar-condicionado, pneumático, hidráulico, elétrico, comando de vôo, motor e trens de pouso.

Após a realização da junção asa/fuselagem, inicia-se a interligação dos sistemas, testes e montagem final. Em seguida é realizada a pintura, as atividades de preparação para vôo e posteriormente a entrega para o cliente.

|

| Fonte: http://mechanical-engg.com/gallery/image/1880-composite-materials-aeroplanepng/?browse=1 |

A montagem propriamente dita de uma avião inicia-se com a montagem estrutural (fig.01), que é a fase onde os segmentos estruturais (seções de fuselagem), são construidos. Nesta fase as atividades de furação, rebitagem, selagem das peças, subconjuntos e conjuntos são predominantes. Essas montagens são executadas através da utilização de gabaritos de montagem, de modo a possibilitar o correto posicionamento e alinhamento das peças.

A figura 2.0, mostra o içamento de uma fuselagem traseira de uma aeronave Airbus A380, que deixa o gabarito de montagem após a finalização do segmento e a execução da montagem de um painel lateral a ser utilizado como parte integrante de um segmento (anel de fuselagem) de uma aeronave Boing 747.

Figura 01: Montagem Estrutural

Figura 02: Fuselagem

Considera-se a fase de montagem final aquela que é compreendida entre o término da montagem estrutural até a disponibilidade e entrega da aeronave ao cliente. A montagem final é composta pelas seguintes fases: -Pré-equipagem; -Junção das fuselagens; -Equipagem de sistemas; -Montagem final e testes; - Pintura; - Preparação para vôo e entrega.

2.1 Pré-equipagem

Nesta fase os grandes segmentos começam a receber os sistemas mecânicos, elétricos e eletrônicos da aeronave. Inicia-se a instalação dos componentes e equipamentos (cablagens, tubos, cabos, guinhóis, polias, isolamentos, válvulas, dutos e etc), nos grandes segmentos (fuselagem dianteira central, traseira, estabilizadores, e asas). Ocorre também o início parcial dos testes funcionais dos sistemas instalados na pré-equipagem, como testes de vazamentos de fluidos, ajustes de superfícies e regulagem de cabos de comando de vôo. A figura 03, mostra a fase de pré-equipagem de um Boing 747.

Nesta operação é caracterizada pela ligação estrutural entre os grandes segmentos (dianteira, centras e traseira) previamente equipados , dando a forma da fuselagem do avião. Esta operação é executada em um importante ferramental, chamado de gabarito de junção . No momento da junção o valor agregado da aeronave na montagem (custo do produto até um determinado momento) já é significativo ultrapassando a casa dos 40% do custo total . A figura 04, mostra o momento da junção da fuselagem.

Figura 09: Aeronave disponível para o cliente

quinta-feira, 22 de outubro de 2009

Metodologia O.E.E (Eficiência Global dos Equipamentos)

Profundo conhecedor dos inúmeros problemas que levam essas empresas a exibirem índices de produtividade quase risíveis diante dos equipamentos que possuem e analista de suas conseqüências negativas, esse executivo da CGE Consulting mostra, nesta entrevista a KSR Notícias, que as soluções estão disponíveis por meio das ferramentas ligadas ao OEE (Overall Efficience Equipment, ou eficiência global dos equipamentos), uma metodologia que, depois de produzir fantásticos resultados nos países mais competitivos, só agora começa a ganhar espaço no Brasil.

KSR Notícias - Do que trata, especificamente, esse programa?

Ruy Cortez de Oliveira - De buscar a eficiência máxima dos equipamentos, por meio de três fatores: a Disponibilidade de seu uso, o que implica nos custos; o Desempenho, ligado à velocidade de produção; e Qualidade, que significa excelência com zero de perdas. No primeiro caso, o que se pretende é manter o equipamento em operação pelo maior tempo possível, para que não haja o desperdício de suas funções. Quanto ao Desempenho, alcançar a maior performance técnica do maquinário, conforme suas especificações. E no que se refere à Qualidade, a eliminação de refugos e retrabalhos, que geram custos desnecessários.

KSR - Mas isso não requer a substituição de equipamentos obsoletos por outros, mais modernos?

Ruy - Não. Essa técnica mostra bem o contrário: é possível até dobrar a capacidade produtiva sem que isso exija um investimento adicional. A questão se resume a conseguir enxergar as razões técnicas das perdas existentes e eliminá-las. Nem sempre uma fábrica totalmente automatizada apresenta resultados operacionais melhores que os de um sistema manual. Se as tecnologias de gestão e controle não estão implementadas da maneira mais adequada, ou se não há um planejamento efetivo, ou ainda se não há capacitação das pessoas, também são geradas muitas perdas no processo. Todos esses fatores têm que estar eficientemente bem implantados.

KSR - E as empresas já começam a ter essa percepção?

Ruy - Praticamente não. Se no Brasil, hoje, houver umas 50 empresas que aplicam essa metodologia, é muito, e às vezes nem a usam de maneira plena. O investimento, nesse caso, é numa mudança de cultura. Fazer com que todo mundo assimile e pratique os novos conceitos, promovendo uma verdadeira revolução interna na forma de se produzir com eficiência. Se existe um parafuso solto, uma vibração, uma trinca, uma corrosão, é preciso ter consciência de que os grandes problemas vêm justamente dessas pequenas falhas. Um operário que trabalha numa máquina que sempre teve um vazamento acaba achando que aquilo é normal. Vale tudo para se encontrar e eliminar as inconveniências do sistema produtivo.

KSR - E quais seriam as ferramentas para se chegar a isso?

Ruy - O aumento do OEE é alcançado implantando-se oito ferramentas. Primeira: Manutenção Auto-Gerenciada, ou seja, a identificação dos possíveis problemas apresentados pelo sistema produtivo e a tomada de ações rápidas para eliminá-los. Desta forma, gradativamente, a equipe responsável pela área torna-se autônoma e decide pelas correções mais adequadas. A segunda, chamada Manutenção Planejada, busca a quebra zero nos equipamentos, através do aumento do conhecimento sobre ele, a outra ...

KSR - Mas como reverter essas perdas, efetivamente?

Ruy - Isso faz parte dos dois próximos passos. Realizado o mapeamento das perdas, é necessário montar grupos que vão analisar e estabelecer mecanismos corretivos. Esta fase é denominada Melhorias Focadas. Mas esse trabalho só é possível se houver treinamento do pessoal - e esse é a quarta ferramenta. Não adianta fazer esse trabalho se não for possível aumentar a habilidade e a capacitação de todos os níveis de organização, de forma racional, à medida em que esse conceitos forem sendo aplicados. A quinta ferramenta é o Gerenciamento Antecipado, que permite a aquisição “orientada” de outros equipamentos ou a introdução de novos processos e produtos com base no know-how obtido nas etapas anteriores. A sexta e a sétima ferramentas referem-se, respectivamente, à adoção de programas de Melhoria da Qualidade e Segurança Ocupacional e Ambiental. E, por fim, temos o Aumento da eficiência dos sistemas de apoio à produção, que têm a função de acelerar e desburocratizar o processo produtivo.

KSR - E o que se pode esperar como resultados?

Ruy - Os primeiros retornos acontecem já em seis meses. Ao final de dois ou três anos, os custos de fabricação, excetuando-se os custos das matérias-primas, se reduzem em até 30 %. É possível aumentar a produtividade no mínimo em duas vezes e reduzir em 50% os defeitos de qualidade. Para cada dólar que se aplica nesse trabalho, em média, há um retorno de até 20 dólares. Esses índices foram alcançados por várias empresas que adotaram o programa aqui e no Exterior."

Fonte: Kaizen Instituto

segunda-feira, 12 de outubro de 2009

SONY VAIO X

domingo, 11 de outubro de 2009

I Fórum Lean Amazônia

Apresentação e Objetivos

O I Fórum Lean Amazônia dá sequência a uma série de fóruns que o Lean Institute Brasil promove em diferentes regiões do Brasil. Nestes eventos, enfatizamos as peculiaridades das organizações de setores econômicos regionais, trazendo a aplicação do lean como alternativa à melhoria de seus desafios específicos.

Nesta edição os principais objetivos deste evento são:

- Prover conhecimento sobre os princípios e ferramentas Lean.

- Promover o compartilhamento de experiências entre as empresas praticantes da região Amazônica.

Quem deve participar

- Empresas de diversos setores da indústria em diferentes estágios de implementação ou ainda aquelas que queiram, inicialmente, conhecer os conceitos e exemplos de aplicação.

- Diretores, gerentes e supervisores, provenientes da manufatura, logística, supply chain, qualidade, coordenação lean e melhoria contínua.

terça-feira, 22 de setembro de 2009

廃棄物 - Muda - Desperdício

A identificação do desperdício não é uma tarefa fácil, as vezes pelo fato de estarmos convivendo com os desperdícios acaba se tornando parte do processo. Por isso é importante saber identificar e atuar na redução do muda.

segunda-feira, 7 de setembro de 2009

Visualisando: Defeito, defeituoso, oportunidade de defeitos

Para calcular a capacidade para dados do tipo atributo deve-se considerar os defeitos ocorridos em um determinado período. Mas para o cálculo da proporção de defeitos deve-se definir:

Unidade: Um item que está sendo processado, um produto ou serviço entregue a um cliente. Exemplo: um telefone, um empréstimo, uma fatura, um tecido, um atendimento, etc.

Defeito: Uma falha em atender uma exigência de cliente: bloco de óleo do motor com vazamento, ar condicionado que não refrigera, tecido com manchas, fatura errada, etc.

Defeituoso: Uma unidade que contém pelo menos um defeito.

Oportunidade para defeitos: São as diversas chances ou oportunidades para que o produto apresente um defeito. O número de oportunidades de defeitos irá variar de acordo com a complexidade do produto. Exemplo: o número de oportunidades em um equipamento eletrônico pode ser superior a 3000.

Considerando os dois produtos da figura a seguir:

Figura 01: Produtos taça x automóvel

Figura 01: Produtos taça x automóvel

Estes são exemplos de produtos com complexidades distintas, quais são as oportunidades de defeitos de cada um?

Produto 1: mesmo sendo um produto simples várias oportunidades de defeitos podem ser identificadas, mas é necessário bom senso para limitar as oportunidades possíveis para o produto. Nesse caso pode-se definir três: imperfeições de vitrificação (acabamento), deformação e quebra.

Produto 2: como se trata de um produto muito complexo, existem inúmeras oportunidades de defeito.

Figura 02: Apresentação das possibilidades defeitos

Figura 02: Apresentação das possibilidades defeitos

Cálculo de medidas baseadas em Oportunidades

Defeitos por oportunidade, ou DPO: Expressa a proporção de defeitos em relação ao número total de oportunidades em uma categoria de produto/serviço.

Defeitos por milhão de oportunidades ou DPMO: A medida DPO pode ser traduzida para defeitos em um milhão de oportunidades (ou "partes por milhão": ppm). É igual a DPO x 1 000 000 (veja a tabela).

Fonte: Domenech