1.0 Início do Processo

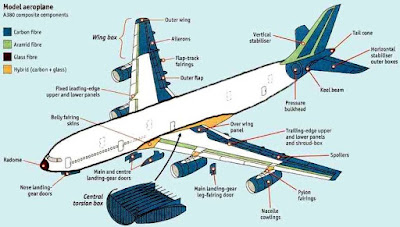

A montagem de um avião inicia com a fabricação das peças primárias que são: chapas, metálicos, usinados, compostos, tubos, cabos elétricos e demais componentes. Em seguida, essas peças vão sendo unidas umas com as outras para possibilitar a formação de subconjuntos e conjuntos estruturais (painéis, revestimentos, ferragens, nervuras, etc.

Consequentemente os conjuntos e subconjuntos irão se agregando e tomando forma, através do gabaritos maiores e de junções formando os segmentos. Os segmentos, são equipados com os sistemas do avião (ar-condicionado, pneumático, hidráulico, elétrico, comando de vôo, motor e trens de pouso.

Após a realização da junção asa/fuselagem, inicia-se a interligação dos sistemas, testes e montagem final. Em seguida é realizada a pintura, as atividades de preparação para vôo e posteriormente a entrega para o cliente.

|

| Fonte: http://mechanical-engg.com/gallery/image/1880-composite-materials-aeroplanepng/?browse=1 |

A montagem propriamente dita de uma avião inicia-se com a montagem estrutural (fig.01), que é a fase onde os segmentos estruturais (seções de fuselagem), são construidos. Nesta fase as atividades de furação, rebitagem, selagem das peças, subconjuntos e conjuntos são predominantes. Essas montagens são executadas através da utilização de gabaritos de montagem, de modo a possibilitar o correto posicionamento e alinhamento das peças.

A figura 2.0, mostra o içamento de uma fuselagem traseira de uma aeronave Airbus A380, que deixa o gabarito de montagem após a finalização do segmento e a execução da montagem de um painel lateral a ser utilizado como parte integrante de um segmento (anel de fuselagem) de uma aeronave Boing 747.

Figura 01: Montagem Estrutural

Figura 02: Fuselagem

Considera-se a fase de montagem final aquela que é compreendida entre o término da montagem estrutural até a disponibilidade e entrega da aeronave ao cliente. A montagem final é composta pelas seguintes fases: -Pré-equipagem; -Junção das fuselagens; -Equipagem de sistemas; -Montagem final e testes; - Pintura; - Preparação para vôo e entrega.

2.1 Pré-equipagem

Nesta fase os grandes segmentos começam a receber os sistemas mecânicos, elétricos e eletrônicos da aeronave. Inicia-se a instalação dos componentes e equipamentos (cablagens, tubos, cabos, guinhóis, polias, isolamentos, válvulas, dutos e etc), nos grandes segmentos (fuselagem dianteira central, traseira, estabilizadores, e asas). Ocorre também o início parcial dos testes funcionais dos sistemas instalados na pré-equipagem, como testes de vazamentos de fluidos, ajustes de superfícies e regulagem de cabos de comando de vôo. A figura 03, mostra a fase de pré-equipagem de um Boing 747.

Nesta operação é caracterizada pela ligação estrutural entre os grandes segmentos (dianteira, centras e traseira) previamente equipados , dando a forma da fuselagem do avião. Esta operação é executada em um importante ferramental, chamado de gabarito de junção . No momento da junção o valor agregado da aeronave na montagem (custo do produto até um determinado momento) já é significativo ultrapassando a casa dos 40% do custo total . A figura 04, mostra o momento da junção da fuselagem.

Figura 09: Aeronave disponível para o cliente