Eduardo Avi Júnior

1. Introdução

A Troca Rápida de Ferramentas (TRF) pode ser descrita como uma metodologia para redução dos tempos de setup de equipamentos, possibilitando a produção econômica em pequenos lotes.

Sua utilização auxilia na redução dos tempos de lead time, possibilitando à empresa resposta rápida diante das mudanças do mercado.

Outra vantagem é a produção econômica de pequenos lotes de fabricação, o que geralmente exige baixos investimentos no processo produtivo (SHINGO, 2000).

Além disso, a TRF reduz a incidência de erros na regulagem dos equipamentos (HARMON & PETERSON, 1991).

O lead time (tempo total necessário para fabricar um item, excluindo o tempo de compra dos itens e incluindo os tempos de fabricação, preparação de máquinas, execução, movimentos, inspeção e estocagem ou processo) é fator diferencial no custeio de um processo de manufatura.

Sua redução resulta em menores custos de operação e agrega benefícios ao consumidor. A redução do lead time proporciona aproximação entre requisitos do cliente e resposta da empresa, resultando em fidelidade de clientes e em menor complexidade gerencial.

O tempo ganho com a redução do lead time é um investimento na satisfação do consumidor e na redução dos custos da manufatura (SLACK, 1999).

A redução do tempo gasto em setup é condição necessária para diminuir o custo unitário de setup.

Tal redução é importante por três razões (HARMON & PETERSON, 1991):

1) quando o custo de setup é alto, os lotes de fabricação tendem a ser grandes, aumentando o investimento em estoques;

2) as técnicas mais rápidas e simples de troca de ferramentas diminuem a possibilidade de erros na regulagem dos equipamentos; e

3) a redução do tempo de setup resultará em aumento do tempo de operação do equipamento.

A TRF é essencial para a obtenção das qualidades necessárias à manutenção da estratégia competitiva das empresas em relação aos clientes e mercados e, principalmente, para atingir uma produção Just in Time (JIT) em que tais qualidades dependem da redução do lead time.

A redução do lead time depende da redução dos estoques intermediários, da sincronização da produção e do tamanho dos lotes de fabricação.

A redução do tamanho dos lotes é função da redução dos tempos de setup, e possui elevado grau de dependência na TRF.

1.1 Objetivos

É objetivo deste trabalho, mostrar os resultados da implantação da metodologia para TRF aplicada em uma linha de montagem de braços de controle em um caso real.

As técnicas de TRF mostradas foram utilizadas na prática para reduzir o tempo de setup, diminuindo as peças em estoques intermediários de processo e ajustando a mão de obra conforme as novas necessidades de produção.

2. TRF- Estratégias e técnicas

Na prática, a TRF é desdobrada em estratégias e técnicas de implantação, sendo esses os objetos de estudo desta seção.

A análise parte da metodologia proposta por Shingo (1996, 2000), designada Single-Minute Exchange of Die (SMED – livremente traduzida por TRF em tempos inferiores a 10 minutos), comparando-a às proposições de outros três autores: Mondem (1983), Harmon & Peterson (1991) e Black (1998).

Shingo (1996, 2000) define TRF a partir de uma visão primeiramente estratégica, seguida de conceitos para implantação da ferramenta e técnicas de apoio.

Dois grupos de estratégias são sugeridos para minimizar as perdas decorrentes da troca de produtos em uma operação, envolvendo:

- Habilidades: procedimentos eficientes no setup resultam do conhecimento sobre o equipamento em estudo e da habilidade e experiência do operador nas tarefas inerentes ao procedimento de setup.

Em máquinas mais complexas, utiliza-se o conceito do preparador (operador especialista em setup de máquina), ficando o operador do equipamento com as tarefas auxiliares do setup.

- Tamanho de lote: para reduzir as perdas decorrentes de setup longos sobre o desempenho do sistema, uma solução é aumentar o tamanho do lote para compensar a parada do equipamento.

A fabricação de grandes lotes, entretanto, pode ser indesejável se resultar em produção antecipada ou formação de estoques.

A TRF permite a redução dos custos de setup dos lotes, resultando em lotes de fabricação de tamanho reduzido.

O processo de melhoria no tempo de troca de ferramentas proposto por Shingo (2000) é constituído de quatro estágios:

- estágio 1, não se distinguem as condições de setup interno (que ocorrem com a máquina parada) e externo (que ocorrem com a máquina em operação).

O objetivo é analisar a operação atual de setup, com participação dos operadores envolvidos no setup em estudo.

- estágio 2, considerado o mais importante da implantação da TRF, ocorre a distinção entre as operações de setup interno e externo.

- estágio 3 ocorre análise da operação de setup, com o objetivo de verificar a possibilidade de converter operações de setup interno em externo.

- estágio 4 é realizada análise de cada ação das operações de setup interno e externo, buscando sua racionalização por meio da eliminação de ajustes e operações do

Esses estágios deixam claro que a TRF é composta por duas ações principais, análise e implementação, salientando a distinção entre as operações de setup interno e externo e a racionalização dos elementos componentes das ações de setup.

Para a aplicação dos estágios conceituais da TRF, propõe-se o emprego de oito técnicas:

- separar operações internas e externas;

- converter setup interno em externo;

- padronizar a função dos elementos de setup;

- utilizar fixadores funcionais nos equipamentos ou eliminar fixadores;

- utilizar dispositivos intermediários para eliminar ajustes durante o setup interno;

- adotar operações paralelas;

- otimizar operações eliminando a necessidade de ajustes; e

- mecanizar as operações.

A TRF proposta por Mondem (1983) consiste em quatro estratégias e seis técnicas de implantação.

O conteúdo das estratégias segue o mesmo enfoque de Shingo (1996, 2000).

As principais estratégias em Mondem (1983) são:

- distinção das ações de setup interna e externa;

- eliminação de ajustes por meio de estudos na fase de projeto e busca de padronização das ferramentas; e

- eliminação do processo de troca de ferramentas por meio da intercambiabilidade entre peças e produção simultânea de várias peças.

O principal aspecto que diferencia as técnicas em Mondem (1983) e Shingo (1996, 2000) está na proposta de análise conjunta da conversão do setup interno em externo e da padronização da função, salientando a importância de padronizar somente peças necessárias à redução do tempo de troca da ferramenta, confrontando o custo do investimento com a redução do setup.

Para Black (1998), a TRF é um método científico baseado na análise de tempos e movimentos relativos às operações de setup.

A adoção da TRF não requer, obrigatoriamente, grandes investimentos em equipamentos.

Sua estratégia de implantação da TRF é dividida em sete passos básicos, contrapondo-se aos quatro estágios de Shingo (1996, 2000).

O primeiro passo na metodologia de Black (1998) é determinar o método existente, utilizando a análise das operações com o estudo dos tempos e movimentos relativos à operação de setup.

Os passos 2, 3 e 4 (respectivamente, separar os elementos internos dos externos, converter setup interno em externo e reduzir ou eliminar os elementos internos) são essencialmente os estágios 2 e 3 de Shingo (1996, 2000).

O estágio 4 de Shingo está detalhado nos passos 5, 6 e 7 (aplicar análise de métodos, padronização e prática do setup, eliminar os ajustes e abolir o próprio setup, respectivamente).

No passo 5, utilizam-se técnicas de análise de métodos, com a participação efetiva dos operadores examinando os métodos de realização do setup interno. Treinamento e qualificação do operador, objetivando a multifuncionalidade, também fazem parte dessa etapa.

Para o passo 7, de eliminação total ou realização automática do setup, utiliza-se o conceito da intercambiabilidade entre peças.

Para cada uma das sete estratégias para redução do setup, Black (1998) propõe o emprego de técnicas específicas, similares àquelas propostas por Shingo (1996, 2000).

3. Proposta metodológica para TRF

A metodologia proposta para utilizar neste trabalho está dividida em quatro estágios:

1) estratégico;

2) preparatório;

3) operacional; e

4) de comprovação.

A descrição dos estágios, detalhada em suas etapas de composição, é apresentada na sequência.

3.1- Estágio estratégico

3.1.1 Convencimento da alta gerência

Dada a proposição: “a alta gerência pode ser considerada o nível hierárquico da empresa que possui maior grau de influência nas decisões que envolvam mudanças que necessitem de investimentos ou tenham, como resultado final, alterações significativas no processo de manufatura da empresa”.

O convencimento da alta gerência pode ser promovido pela visualização da necessidade de mudança e dos possíveis resultados de melhoria.

Tais argumentos permitem obter o comprometimento dessa classe diante da introdução de um novo processo; no caso, uma metodologia para a TRF.

3.1.2 – Definição de metas

As metas para a implantação de um projeto de TRF devem levar em consideração três fatores:

1) existência e análise de indicadores que comprovem a situação inicial dos tempos de setup antes do início do projeto;

2) definição do porcentual de redução de tempo de setup que se deseja alcançar; e

3) definição de cronograma de implantação que contenha a sequência das atividades de implantação, os responsáveis por atividade e uma estimativa de tempo para a conclusão de cada atividade.

3.1.3 – Escolha da equipe de implantação

A definição da equipe de implantação é um ponto de grande importância no projeto de implantação de metodologia para TRF. A equipe de implantação é responsável pela velocidade e pelo sucesso das ações no projeto de implantação.

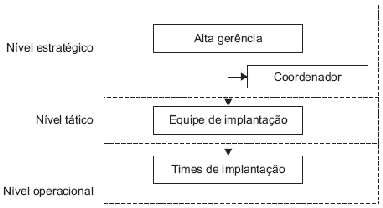

Os times de implantação, conforme a Figura 1, são formados por funcionários que trabalham na melhoria das operações e processos; a equipe de implantação, por sua vez, coordena e acompanha o desenvolvimento da implantação da TRF em toda a empresa.

De acordo com a estrutura do organograma na Figura 1, a alta gerência e o coordenador possuem a função de definir e acompanhar estrategicamente o projeto. A equipe de implantação é responsável pela definição e acompanhamento de todas as ações do projeto de implantação da TRF.

Os times de implantação e o nível operacional (operadores de máquinas e auxiliares) são os responsáveis pela implantação das ações definidas pela equipe de implantação.

Figura 1 – Esquema hierárquico do processo de implantação da metodologia SMED

Algumas características importantes que a equipe de implantação deve possuir são: conhecimento dos processos, autonomia, capacidade de liderança, posição de respeito e presença de representantes de todas as áreas da empresa.

3.1.4 – Definição da estratégia de implantação

A estratégia de implantação corresponde ao planejamento do projeto de TRF. E este é a atividade que envolve a identificação das alternativas potenciais de ação que possam satisfazer um objetivo e a avaliação dos meios necessários para sua implementação (GHINATO, 1996).

O primeiro passo para a definição da estratégia de implantação de uma metodologia de TRF é a definição de um coordenador para o projeto (Figura 1).

A função do coordenador é de controle e acompanhamento das ações definidas no cronograma de implantação.

Nesse cronograma, todas as ações elaboradas pela equipe de implantação devem ser descritas em formulário-padrão, disponibilizado a todos os membros da equipe.

3.2 Estágio preparatório

3.2.1 Definição do produto a ser inicialmente abordado

Nesta etapa, os esforços devem estar dirigidos a produtos pertencentes à categoria A da curva ABC dos produtos da empresa.

Toda a redução do tempo de setup obtida nesses itens poderá ter maior impacto financeiro na empresa. Todos os produtos devem fazer parte da aplicação prática da metodologia de TRF.

O uso da curva ABC pode determinar uma sequência de implantação da metodologia nos produtos da empresa e essa sequência deve levar a ganhos financeiros mais significativos, incrementando a motivação para maior utilização da metodologia na empresa.

Produtos com ciclo de vida curto ou em final de produção não devem ser considerados.

3.2.2 – Definição do processo a ser inicialmente abordado

Conforme Shingo (2000), uma metodologia de TRF deve ser aplicada a todas as atividades produtivas do processo de manufatura que contenham operações de setup.

É importante observar, todavia, que projetos dessa natureza envolvem mudança de comportamento, devendo ser iniciados por meio de experiência piloto.

A definição de um processo piloto ou inicial é importante para que haja sedimentação dos conceitos da metodologia de TRF e teste prático dos novos conhecimentos adquiridos.

A definição do processo piloto possibilita reavaliação e revisão de ações que porventura não tenham obtido êxito na aplicação prática, antes de sua replicação em outros processos da empresa.

A definição do processo inicial é um complemento da etapa anterior, pois, depois de verificado o produto a ser focalizado na primeira implantação da metodologia, deve-se determinar o processo piloto, seguindo a idéia de trabalhar no processo gargalo, em que os ganhos possam efetivamente ser maiores.

O processo piloto, trabalhado pelos membros da equipe de implantação, será um laboratório com a participação de todos os membros da equipe; seus resultados positivos devem ser elementos promotores da motivação e envolvimento de toda a empresa.

3.3 – Estágio operacional

3.3.1 Análise da operação a ser inicialmente abordada

Todas as atividades inerentes ao setup da operação a ser inicialmente abordada são relacionadas por meio de uma lista de verificação, contendo: a descrição, tempo médio de execução e indivíduos responsáveis.

A elaboração da lista de verificação permite, além da documentação das atividades do setup, a identificação e a análise de cada atividade.

Com a documentação dessas atividades, pode-se concluir pela não necessidade de realização de algumas atividades no procedimento normal de setup.

Para racionalizar a análise das atividades documentadas na lista de verificação, podem ser utilizadas técnicas de análise e solução de problemas ou a filmagem da operação de setup para estudo posterior.

A filmagem pode ocorrer, também, após a implantação de cada melhoria, verificando as situações iniciais e finais e utilizando o vídeo como elemento de motivação na continuidade do processo de implantação.

3.3.2 Identificação das operações internas e externas do setup

Esta atividade está focalizada na identificação e separação das operações do setup que podem ser realizadas com o equipamento em operação, antes da parada para início de nova operação.

As técnicas de análise e solução de problemas e de filmagem da operação do setup também são ferramentas auxiliares para discriminar o setup interno do externo.

3.3.3 Converter setup interno em externo

As operações do setup interno, separadas das operações do setup externo na etapa anterior, devem ser reexaminadas para verificar a possibilidade de serem realizadas enquanto o equipamento estiver em operação.

A conversão do setup interno em externo é obtida pela análise da função das operações do setup, buscando reavaliar os procedimentos convencionais e as novas possibilidades de melhoria.

A partir dessa etapa, operações que não contribuem para a melhoria da operação do setup devem ser identificadas e eliminadas.

As técnicas de análise e solução de problemas e de filmagem da operação do setup também podem ser aplicadas nessa etapa.

Outra técnica a ser utilizada é o projeto estatístico de experimentos, com o objetivo de determinar o ajuste ótimo dos equipamentos e eliminar o tempo perdido no setup em operações de tentativa e erro.

3.3.4 Praticar a operação de setup e padronizar

A presente etapa tem por objetivo colocar em prática as ações definidas na observação e análise, contabilizando os resultados de melhoria alcançados e repetindo as ações do setup até a obtenção do melhor resultado.

A obtenção dessa melhoria deve ser documentada, divulgada a todos os participantes do setup e colocada em prática nas operações de setup posteriores. Sua padronização é importante para a manutenção dos padrões nas futuras operações de setup.

O trabalho padronizado é a combinação ótima de operários, máquinas e materiais (IMAI, 1990).

Para a prática e padronização do setup, algumas técnicas foram apontadas na seção 2, como:

- utilização de dispositivos de fixação rápida;

- padronização apenas das partes necessárias dos equipamentos e ferramentas;

- utilização de elementos auxiliares padronizados para eliminar ajustes durante o setup

O resultado alcançado na execução e padronização do setup é diretamente proporcional ao esforço despendido nas ações de planejamento, observação e análise dos estágios estratégico, preparatório e operacional.

O tempo e esforços gastos nesses três estágios devem ser suficientes para que as metas estabelecidas sejam plenamente alcançadas.

3.4 Estágio de consolidação

3.4.1 Consolidação da TRF em todos os processos da empresa

Os esforços de melhoria não devem ser direcionados a processos que receberão investimentos em novas tecnologias ou equipamentos, ou processos que venham a ser eliminados.

Essa estratégia está diretamente relacionada à definição de metas e de uma estratégia de implantação.

Novos processos, associados a novos produtos ou resultantes de mudanças tecnológicas, devem estar inseridos nos conceitos adquiridos com a implantação da metodologia de TRF.

Os indicadores de resultados em uma metodologia de implantação de TRF podem ser comprovados pela medição do tempo de setup antes e depois da implantação ou pelo cálculo do lote econômico de fabricação.

O tempo de setup é um ótimo indicador para a aplicação de uma metodologia de TRF, pois é de fácil verificação durante toda a evolução da implantação.

A construção padronizada de dispositivos, ferramentas e equipamentos é outro elemento para sua consolidação.

A padronização deve ocorrer somente nas partes (dispositivos, ferramentas e equipamentos) cujas funções são necessárias à troca de ferramentas.

O objetivo da padronização é minimizar a troca de partes no setup.

4. O caso da montagem dos braços de controle

4.1 Proposição

O setup de uma máquina em um processo de produção é algo indesejável para o processo, pois seu tempo representa perda de produção.

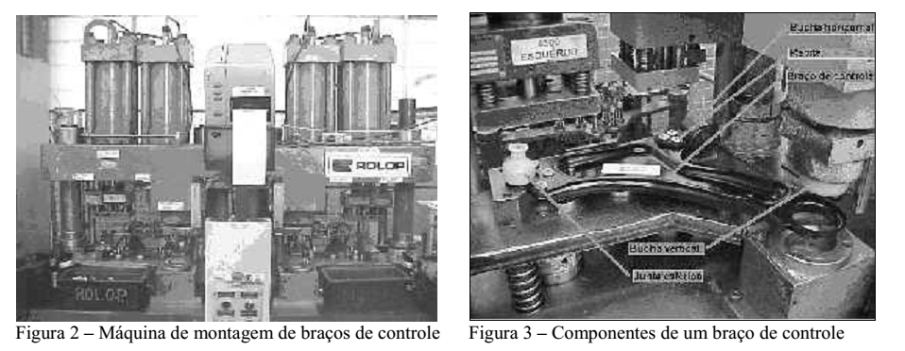

O objeto da proposta desse trabalho está na máquina de uma linha de montagem de braços de controle para indústria automotiva, Figura 2, reduzindo seu tempo de setup, diminuindo as peças em estoques intermediários de processo e ajustando a mão de obra conforme as novas necessidades de produção.

Esta máquina realiza a montagem da bucha horizontal e vertical (fixada ao quadro de sustentação do motor) e da junta esférica (fixada no conjunto da suspensão dianteira do veículo) através do processo de prensagem de rebites nos braços de controle lado direito e esquerdo (Figura 3).

Nela são montados cinco tipos de braços de controle sendo os de tipo A os modelos A00 e A008, tipo B os modelos B03 e B038 e tipo C o modelo C16.

Entre os braços de mesmo tipo não há perda de setup, pois o quê diferencia os modelos são apenas as buchas horizontais e estas são abastecidas no ponto de uso sem causar perda na produção.

Entre os tipos A, B e C o tempo de setup desta máquina é de 1 hora e 45 minutos e são realizados em média 3 setup por dia representando uma perda de produção de 5 horas e 15 minutos por dia.

Para atender as necessidades de produção do cliente são necessários 4.950 pares de braços por semana.

Figura 2 – Máquina de montagem de braços de controle Figura 3 – Componentes de um braço de controle

A capacidade de produção da máquina é de 53 pares por hora. A empresa trabalha de segunda a sábado em três turnos e descontando as paradas para refeições ela tem disponível por semana 121 horas e 30 minutos para produção, o quê daria para produzir 6.439 pares.

Como temos que realizar o setup para troca de ferramentas temos que descontar de 31 horas e 30 minutos por semana das horas trabalhadas sobrando então 90 horas para produção.

Descontando 3 horas por semana de manutenção corretiva sobram 87 horas nos dando a capacidade de 4.611 pares de braços montados.

Podemos observar que ficam faltando para tender o cliente 339 pares de braços por semana e torna-se necessário a realização de horas extras aos domingos para atender as necessidades de entrega.

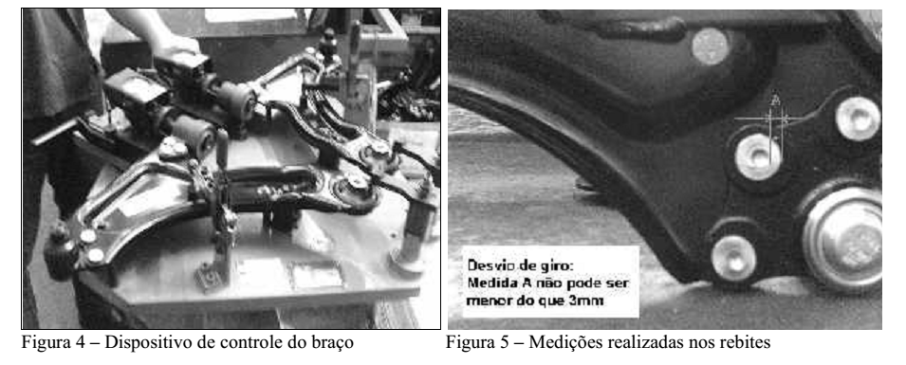

Após a troca das ferramentas e montados os primeiros pares de braços estes são verificados em um dispositivo de controle, dispositivo este onde são controladas todas as medidas necessárias para garantir a correta montagem no veículo (Figura 4).

Depois são verificadas nos rebites as alturas das cabeças, a presença de desvios de giro e se há abertura entre as cabeças dos rebites e as peças por eles unidas nos rebites (Figura 5).

Figura 4 – Dispositivo de controle do braço Figura 5 – Medições realizadas

Caso este laudo seja reprovado a máquina é novamente preparada até que os braços enviados sejam aprovados.

São perdidos durante os processos de setup geralmente 2 pares de braços devido às necessidades de ajustes no desvio de giro dos rebites e abertura entre as peças unidas após a rebitagem.

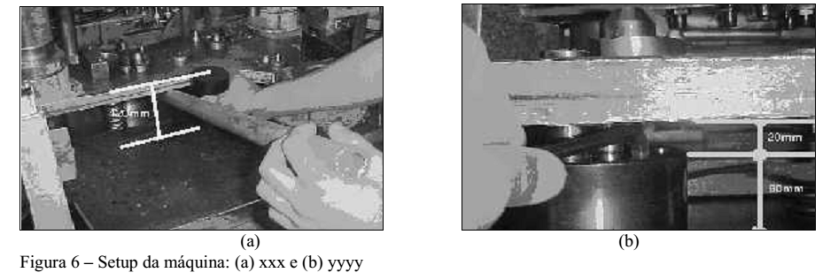

Isto acontece porque no setup da máquina a dificuldade de ajuste é muito grande, pois os dispositivos trocados tem diferenças de ajustes e folgas de componentes fazendo que o setup dependa da sensibilidade do preparador em posicionar e fixar os dispositivos de forma a evitar a perda de braços por estarem fora das especificações dimensionais, vide itens (a) e (b) da Figura 6.

Perdem-se em média 36 pares de braços por semana ou 72 peças. O custo de um braço é de R$ 76,00 o quê representa uma perda de R$5.472,00 por semana.

Para termos uma noção maior do valor desperdiçado no ano passado a empresa perdeu em média R$ 21.888,00 por mês e R$ 262.656,00 no ano.

Figura 6 – Setup da máquina: (a) xxx e (b) yyyy

As paradas imprevistas de manutenção consomem muito tempo de produção (em média 3 horas por semana).

Estas são geralmente nas mesas e dispositivos devido a excesso de folga entre os componentes.

Como está máquina é um gargalo de produção dificilmente se consegue programar manutenção preventiva para esta, pois, há a necessidade de se remover toda a parte superior da máquina com uma empilhadeira porque a mesa trabalha deslocando- se sobre as colunas de sustentação do conjunto superior.

Quando necessário são gastos 3 dias para este tipo de manutenção. Após os reparos são necessários todos os procedimentos de setup para liberação da produção.

Para evitarmos que estes problemas comprometam a entrega de peças ao cliente procuramos mantemos um estoque de três dias de produção, ou seja, 2.970 pares de braços montados o quê representa R$ 451.440,00 parados em estoque.

4.2. Método – aplicação

4.2.1 Estágio estratégico

4.2.1.1 Convencimento da alta gerência

Semanalmente na empresa são realizadas reuniões de melhoria contínua onde participam: O Diretor Geral, os Gerentes de Qualidade, Engenharia e Produção, os Supervisores de Qualidade, Produção, Ferramentaria e Manutenção e Técnicos de Processo.

Nestas são discutidos problemas referentes à produção e sugestões para eliminação destes. Apresentado ao time de melhoria pelo Supervisor de Produção os problemas que ocorrem na máquina de montagem de braço e os gastos com refugo devido a ajustes da máquina.

Foi proposto por ele ao time a implantação da TRF com o objetivo de reduzir o tempo de setup, aumentar a produtividade e eliminar as horas extras. Convencido dos gastos foi aprovado pelo diretor dar andamento a proposta.

4.2.1.2 Definição de metas

Com experiência na área de manutenção e produção foi apresentada pelo Supervisor de Produção aos integrantes da reunião de melhoria contínua a idéia de substituir as mesas e os dispositivos de montagem por conjuntos de dispositivos já ajustados e prontos para utilização na máquina sem a necessidade de ajustes.

Discutida essa idéia estabeleceu-se como meta reduzir o tempo médio de cada setup em uma hora.

4.2.1.3 Escolha do time de implantação

Na reunião de melhoria contínua definiu-se a formação de um time para dar andamento a proposta.

A equipe de implantação foi composta cinco participantes: um engenheiro de produção, um supervisor de produção, um supervisor de ferramentaria, um supervisor de manutenção e pelo técnico de processo.

Ficou definido pelo time que o supervisor de produção seria o coordenador do projeto de implantação.

4.2.1.4 Treinamento da equipe de implantação

Nesta etapa foi apresentado ao time pelo supervisor de produção em uma reunião de cinco horas informações básicas sobre troca rápida de ferramentas e os benefícios de sua aplicação para solução dos problemas existentes na máquina. Foram detalhados os problemas e as perdas referentes a estes e discutido soluções.

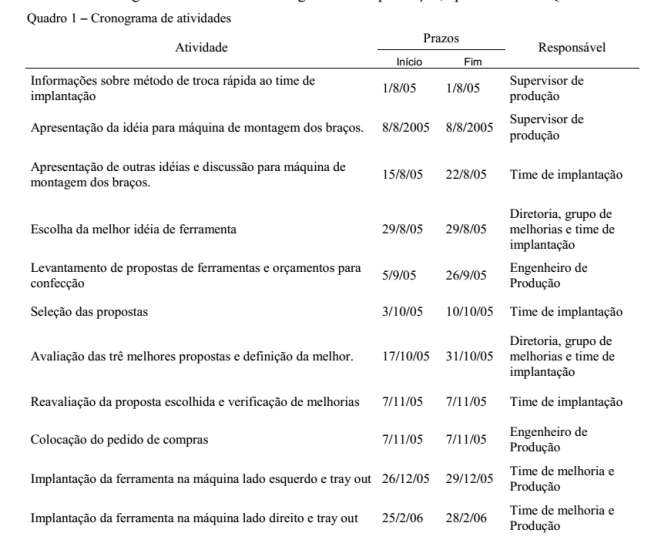

4.2.1.5 Estratégia de implantação

A estratégia está definida no cronograma de implantação, apresentado no Quadro 1.

4.2.2 Estágio Preparatório

Segundo Mondem (1983), os ajustes consomem aproximadamente 50% a 70% do tempo de setup interno.

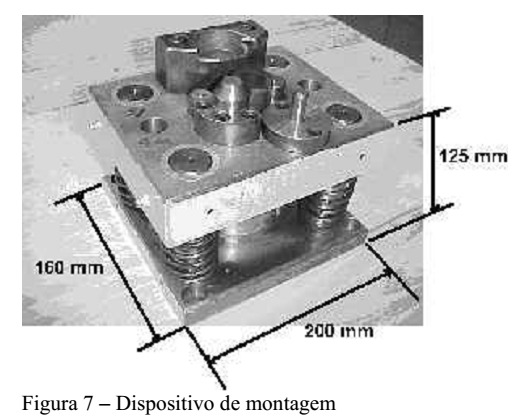

Para eliminar o tempo do setup interno no qual ocorrem ajustes foram confeccionados três jogos de ferramentas separados por tipo de braço.

Com a utilização dessas novas ferramentas foram eliminadas as necessidades de ajustes de posicionamento do braço para montagem na máquina, pois as ferramentas foram projetadas conforme as diferenças dimensionais dos tipos de braços (Figura 7).

Figura 7 – Dispositivo de montagem

Comparando a situação anterior, item (a) com a atual, item (b) da Figura 8, as trocas das ferramentas se tornaram muito mais simples.

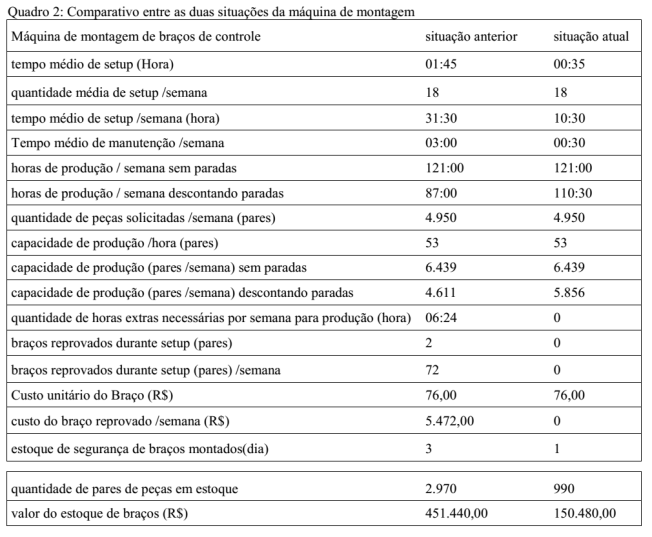

Com as utilizações das novas ferramentas o tempo médio de setup passou de 1 hora e 45 minutos para 35 minutos nos reduzindo em 1 hora e 10 minutos cada setup realizado.

As fixações dos dispositivos na máquina passaram a ser realizadas através de quatro parafusos.

Os dispositivos são encaixados na máquina através de guias fixada na base da máquina para referências das suas laterais e um pino posicionador de parada não permitindo que os dispositivos passem das posições de montagem.

Figura 8 – Mesa de montagem: (a) situação antiga; e (b) com dispositivo de montagem novo.

4.3 Resultados e discussões

A aplicação da técnica de TRF no processo de montagem dos braços apresentou resultados bastante positivos.

Os resultados esperados foram de encontro com a proposta deste trabalho. Conseguiu-se reduzir em mais de uma hora o tempo de setup.

A quantidade de setup não se alterou pela necessidade de se produzir todos os modelos diariamente, mas em função da redução do seu tempo, onde tínhamos a necessidade de produzir em horas extras para atender as entregas, hoje conseguimos produzir uma quantidade maior que a necessária durante a jornada de trabalho.

Como aumentamos a capacidade de produção acima da necessária hoje programamos paradas da máquina uma vez por mês para manutenções preventivas, sem a necessidade que estas sejam realizadas nos finais de semana em horas extras.

As manutenções corretivas praticamente deixaram de existir e hoje em função da confiabilidade do equipamento não temos a necessidade de manter três dias de estoque de segurança.

Com apenas um dia de estoque de segurança atendemos nossas necessidades, portanto deixamos de manter R$ 300.960,00 em braços montados no estoque, o quê para empresa é muito significativo, pois este valor aplicado em um banco rendendo juros para empresa.

Como as ferramentas foram confeccionadas de acordo com o dimensional de cada braço e referenciadas na mesa da máquina de forma que todas as furações para suas fixações fossem padrão, deixamos de ter peças reprovadas por motivo de setup.

Isto representou uma economia de R$ 262.656,00 ao ano no valor do refugo da empresa. Em dois meses de trabalho sem refugo pagamos praticamente o preço da compra das ferramentas novas que foi de R$ 45.000,00.

Um fator não mensurável neste trabalho e que constamos após sua implantação foi a satisfação dos operadores e preparadores com as modificações implantadas.

Os setups passaram a ser executados de forma simples sem complicações de ajustes. A participação dos operadores na discussão dos problemas foi fundamental para o sucesso deste trabalho.

Muitas vezes deixamos de escutar as reclamações dos operares sobre a máquina esquecendo que ele conhece todos os problemas desta, em alguns casos, até a solução para alguns problemas.

O Quadro 2 demonstra as diferenças entre a situação anterior utilizando uma mesa e dispositivos com sistemas diferentes de ajustes conforme o tipo a ser montado, e a atual com as novas ferramentas.

Em vista dos resultados obtidos continuamos investindo em melhorias nesta máquina e como proposta para aperfeiçoar ainda mais o processo vemos a necessidade de pesquisar sobre otimização de layouts.

A prática de TRF já esta sendo utilizada em outras máquinas da empresa apresentando resultados bastante satisfatórios.

Quadro 2: Comparativo entre as duas situações da máquina de montagem

5. Conclusão

A metodologia Single-Minute Exchange of Die (SMED) livremente traduzida por TRF em tempos inferiores a 10 minutos utilizada de forma prática atingiu seu objetivo.

Mesmo não conseguindo os tempos de setups inferiores a dez minutos, nos proporcionou uma redução no tempo de setup de 66,69%.

Além disso trouxe grandes resultados referentes à produção para a empresa e contribuindo principalmente na redução dos valores de refugo, estoques intermediários, horas extras e satisfação dos funcionários.