SMED - Single Minute Exchange of Die

O SMED (Single Minute Exchange of Die), é uma metodologia desenvolvida por Shigeo Shingo no Japão entre os anos de 1950 e 1960 e tem como principal objetivo o de redução do tempo de setup de máquinas ou de linhas de produção.

O desenvolvimento do conceito SMED – Single Minute Exchange Die levou 19 anos para ser concluído, sendo descrito por Shingo a partir de três experiências: em 1950 na planta Mazda da Toyo Kogyo em Hiroshima, em 1957 no estaleiro da Mitsubishi Heavy Industries também em Hiroshima e em 1969 na planta principal da Toyota Motor Company. Segundo Shingo, os aspectos finais da metodologia foram estimulados a pedido da Toyota, quando de sua experiência de 1969 nos trabalhos para redução de tempo de Setup de quatro horas para noventa minutos em uma prensa de 1000 tonel adas.

Existe uma certa confusão quanto ao desenvolvimento da metodologia, pois alguns autores afirmam que a metodologia foi desenvolvida a pedido da Toyota, no entanto, segundo Shingo, a aplicação na

Toyota só aparece 19 anos depois dele iniciar seus trabalhos para estruturar a metodologia.

A metodologia que pode ser traduzida por troca rápida de ferramenta em um digito de minuto, propõe que os setups sejam realizados em até 10 minutos, tempo possível de ser atingido a partir da racionalização das tarefas realizadas pelo operador da máquina.

Shingo, descreve o nascimento da metodologia SMED a partir da observação crítica sobre os procedimentos que envolviam prensas de estampagens da planta da Mazda da Toyo Kogyo em Hiroshima no ano de 1950, Relata que um operário gastou mais de uma hora para providenciar um parafuso que faltava para montar a matriz, e que ele havia pego um parafuso mais comprido de uma outra máquina, cortado e feito nova rosca. Shingo entendeu então que era inadmissível parar a operação de uma prensa de 800 toneladas por causa de um parafuso, e estabelece um procedimento para o setup externo, ou seja, verificar se os parafusos necessários estavam prontos para o próximo

setup. O autor identifica naquele momento que haviam dois tipos de setup, o interno e o externo.

Paralelo aos trabalhos de Shingo, a Toyota começava uma revolução silenciosa. Ohno , logo após a 2ª. guerra (1945), relata o desenvolvimento do Sistema Toyota de Produção, baseado na absoluta eliminação do desperdício, tendo como pilares necessários à sustentação de seu sistema o

just in time e a autonomação, ou automação com um toque humano. Ohno estudou também, no final da década de 40, o Kanban baseado nos princípios de reposição de estoques dos supermercados americanos.

As técnicas desenvolvidas pela Toyota (Ohno) e o SMED (Shingo) iniciam-se no período pós-guerra

e são aperfeiçoadas lentamente. Dois pontos de referência nessa cronologia podem ser considerados os anos de 1962, quando a Toyota consegue finalmente estabelecer o Kanban em toda a empresa, e o ano de 1969, quando Shingo formaliza a metodologia SMED. Obviamente o que hoje conhecemos por Sistema Toyota de Produção (Lean Manufacturing) não parou de evoluir e se difundir mundo afora, bem como a própria metodologia de Shingo que se tornou alvo de freqüentes estudos. Como a característica da metodologia SMED é a redução sistemática dos tempos de setup, vai ao encontro do Kanban que é a fabricação em pequenos lotes, e que tem como características a realização de um maior número de setups.

A seguir apresenta-se os estágios conceituais da aplicação da metodologia SMED conforme

SHINGO: (Consulte: Infográfico: Etapas do SMED )

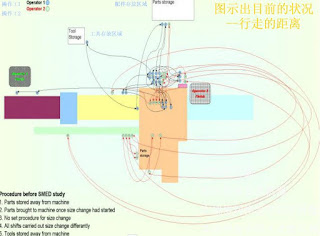

- Estágio 1: setup interno e externo não se distinguem

O estágio inicial é marcado pelos tempos reais vigentes, é necessário nessa fase que se identifiquem, através de cronometragens, os tempos gastos em cada fase do setup. Devem ser utilizados não só cronômetros, como também filmadoras, caso a operação seja muito complexa ou demorada. É importante que seja dada especial atenção ao operador que realiza a tarefa, pois somente ele poderá identificar o que faz e os problemas externos que afetam a operação e preparação da máquina, pois nem sempre os atrasos podem ser atribuídos à forma de executar suas atividades.

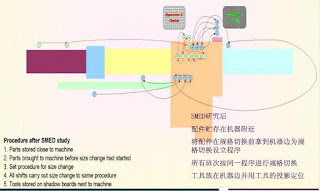

- Estágio 2: separando setup interno e externo

Nesta fase se oRganizam as atividades, classificando e separando-as em tempos internos que são realizadas com a máquina parada, e tempos externos, que podem ser realizadas com a máquina em operação.

- Estágio 3: convertendo setups internos em externos

Nesta fase busca-se converter os estágios considerados internos em externos, o operador deverá buscar padronizações nas ferramentas para realizar o máximo de tarefas possíveis, é possível que se estabeleçam fixadores ou suportes permanentes das ferramentas, para que ao se parar a máquina substitua-se somente tal fixador ou suporte e não tudo o que neles ficam contidos.

- Estágio 4: melhoria permanente nas operações da máquina

Nesta fase a busca da melhoria não se resume somente à máquina, mas a tudo que esta relacionado a ela, como a melhoria na estocagem e transporte de matrizes, navalhas, guias, batentes e etc., eliminação de ajustes, implementação de operações em paralelo e outras. O terceiro estágio opera no sentido de que muitos tempos de setup não são reduzidos logo num primeiro trabalho, sendo necessários que se repitam os estágios conceituais até que se alcancem os menores números possíveis.

Este vídeo em inglês da Gemba Academy apresenta de uma forma mais detalhada a metodologia, outro vídeo interessante é sobre a aplicação do método em uma injetora da empresa de autopeças francesa Valeo e finalizando um vídeo sobre como descascar batatas, no qual podemos utilizar o conceito para a metodologia SMED.

Estou disponibilizando uma apresentação em PowerPoint sobre o tema SMED, solicite através do seguinte mail: eder.benevidesfreitas@gmail.com (atualizado em 2018)

Estou disponibilizando uma apresentação em PowerPoint sobre o tema SMED, solicite através do seguinte mail: eder.benevidesfreitas@gmail.com (atualizado em 2018)

.png)

0 comments: